新聞中心

控制閥的組成和分類

控制閥的組成

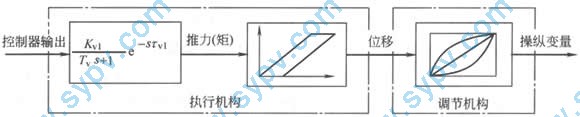

控制閥由執行機構和調節機構組成。執行機構可分解為兩部分:力或力矩轉換部件和位移轉換部件。將控制器輸出信號轉換為控制閥的推力或力矩的部件稱為力或力矩轉換部件;將力或力矩轉換為直線位移或角位移的部件稱為位移轉換部件。調節機構將位移信號轉換為閥芯和閥座之間流通面積的變化,改變操縱變量的數值。下圖是控制閥組成部分的框圖。

圖1控制閥的組成sypv |

執行機構有不同的類型。按所使用能源,執行機構分為氣動、電動和液動三類。氣動類

執行機構具有歷史悠久、價格低、結構簡單、性能穩定、維護方便和本質安全性等特點,因此,應用廣。電動類執行機構具有可直接連接電動儀表或計算機,不需要電氣轉換環節的特點,但價格貴、結構復雜,應用時需考慮防爆等問題。液動類執行機構具有推力(或推力矩)大的優點,但裝置的體積大,流路復雜。通常,采用電液組合的方式應用于要求大推力(力矩)的應用場合。

按執行機構輸出的移動方向,申儀執行機構分為正作用和反作用執行機構。正作用執行機構在輸入信號增加時,閥桿向外移動。反作用執行機構在輸入信號增加時,閥桿向內移動。按執行機構輸出位移的類型,執行機構分為直行程執行機構、角行程執行機構和多轉式執行機構。直行程執行機構輸出直線位移。角行程執行機構輸出角位移,角位移小于360°例如,轉動角度為90°或60°蝶閥的執行機構。多轉式執行機構與角行程執行機構類似,但轉動的角位移可以達多圈。

按執行機構組成部件的類型,氣動執行機構分為薄膜執行機構、活塞執行機構、齒輪執行機構、手動執行機構、電液執行機構等。

按執行機構動作方式,執行機構分為連續、離散兩類。連續類型執行機構的輸出是連續變化的位移信號。離散類型執行機構的輸出是開關變化的位移信號。電磁閥是常用的電動離散控制閥,安全放空閥也是常見的離散控制閥。

按執行機構安裝方式,執行機構分為直裝式、側裝式。直裝式執行機構直接安裝在調節機構上。側裝式執行機構安裝在調節機構的側面,它通過一個增力裝置來改變位移方向和作用力大小。

按執行機構輸出和輸入的動作特性,執行機構分為比例式、比例積分式等類型。比例式執行機構的輸出與輸入信號之間成線性關系。比例積分式執行機構的輸出是輸入信號的比例和積分作用之和。

按執行機構輸入信號的類型,執行機構分為模擬式執行機構和數字式執行機構。模擬式

執行機構接收模擬信號,例如,20~100kPa的氣壓信號,4~20mA的標準電流信號等。數字式執行機構接收數字信號,通常是一串二進制信號,用于開閉相應的數字閥。隨著現場總線技術的應用,接受現場總線數字信號的執行機構正得到廣泛應用。

調節機構也有不同的類型。通常,將調節機構稱為閥。按結構分類,調節機構分為直通單座閥、直通雙座閥、三通閥、角形閥、高壓閥、隔膜閥、套筒閥、球閥、偏心旋轉閥、閘閥和蝶閥等。大多數普通的閥門可添加有關閥門附件,例如執行機構、閥門定位器、閥門位置檢測傳感器等。

按流量特性,調節機構分為線性閥、等百分比閥和快開閥等。

按閥芯的形式,調節機構分為直行程和角行程閥芯等。直行程閥芯,分平板式、柱塞式、

窗口式、多級式和套筒式等。角行程閥芯分為偏心旋轉式、球式、V形切口式和蝶式等。

按調節機構上閥蓋的形式,調節機構分為普通型、散熱或吸熱型、波紋管密封型、長頸

型等。其中,散熱型調節機構適用于高溫;吸熱型調節機構適用于低溫;對于深度冷凍的應

用,可采用長頸型調節機構;波紋管密封型適用于有毒性、易揮發或貴重流體介質的控制,可防止介質外漏損耗和造成傷亡事故。

按流向的不同,調節機構分為流開和流關、中心向外和外部向中心等。流開(flowopen)類調節機構中,在閥芯節流處流體流動方向與閥門打開的方向一致。流關(flowclose)類調節機構中,在閥芯節流處流體流動方向與閥門關閉的方向一致。中心向外(out-ward)類調節機構中,流體從套筒的中心向外流動。外部向中心(inward)類調節機構中,流體從套筒的外部向中心流動。

按閥桿移動時流通面積的變化不同,調節機構分為正體閥和反體閥。正體閥的閥桿移人閥體時,流通面積減小,流量減少。反體閥的閥桿移人閥體時,流通面積增加,流量增加。

按閥芯的導向方式不同,調節機構分為頂導向、頂底導向、閥桿導向、閥座導向和閥籠導向等。頂導向調節機構的閥芯導向由上閥蓋或閥體內一個導向軸完成;頂底導向調節機構的閥芯由上、下閥蓋的導向軸同時定向;閥桿導向是閥蓋上一個導向軸與閥座環中心對中,軸套對閥桿進行導向;閥座導向在小流量控制閥中使用,它通過閥座進行導向;閥籠導向調節構的閥芯與閥籠組成套筒結構,在整個行程范圍內,閥芯與閥籠內表面接觸,在閥籠上有閥籠孔,閥芯移動時改變閥籠孑L的流通面積。閥籠與閥蓋、閥座是自對中的,從而實現閥芯的導向。

按閥體是否分離,調節機構分為整體閥和閥體分離閥。整體閥的閥體是一個整體;閥體

分離閥的閥體可以分離,便于拆卸和進行內部清洗,進行內部襯里的更換等。按閥體的材質,調節機構分為鑄鐵閥、鑄鋼閥、黃銅閥、不銹鋼閥、熱塑料閥、鈦

閥等。

此外,按閥的應用場合,還有一些特殊的閥門,例如低噪聲閥、隔膜閥、防空化閥、耐

蝕閥、蒸汽控制閥、降壓閥等。

除了執行機構和調節機構外,控制閥還可添加一些附件來配合控制閥的動作,包括閥門定位器、手輪機構、信號轉換裝置、閥位檢測、傳送裝置和自鎖裝置等,這些附件使控制閥

的功能更完善,使用更方便,應用更靈活,性能更優越。

控制閥的分類

將控制閥的執行機構和調節機構組合,可組成各種類型的控制閥。為了增強控制閥的功能,完善控制閥的性能,控制閥還可與一些控制閥附件組合,實現更高的控制精度,克服控制閥的死區等缺點,實現降級操作。下面介紹主要的控制閥類型。

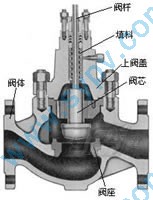

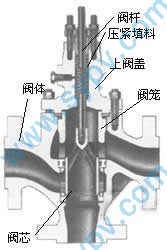

| (1)直通單座閥 如圖2所示,直通單座控制閥有一個閥芯和一個閥座。圖中,閥桿與閥芯連接,當執行機構作直線位移時,通過閥桿帶動閥芯移動。上蓋板用于壓緊填料,上閥蓋與閥體用螺栓連接,用于閥桿和閥芯的中心定位。閥座與上閥蓋一起,用于保證閥芯與閥座的中心定位,并在閥芯移動時,改變流體的流通面積,從而改變操縱變量,實現調節流體流量的功能。圖中的閥芯導向采用頂導向方式。一些直通單座閥采用頂底導向方式,提高導向精確度。一些小流量直通控制閥常采用閥座導向方式。直通單座控制閥只有一個閥芯和一個閥座,是一種常見的控制閥。其特點如下: 1.泄漏量小,容易實現嚴格的密封和切斷,例如,可采用金屬與金屬的硬密封,或金屬與聚四氟乙烯或其他復合材料的軟密封,標準泄漏量為0.0l%C(C是額定流量系數)。 2.允許壓差小,例如,DNl00閥的允許壓差僅120kPa。 3.流通能力小,例如,DNl00的直通閥的流通能力僅為100。 4.由于流體介質對閥芯的推力大,即不平衡力大,因此,在高壓差、大口徑的應用場合,不宜采用這類控制閥。 |

圖2 直通單座閥 |

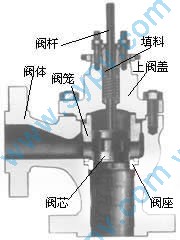

| 近年來,閥籠結構的直通控制閥由于其具有維護簡單、改變閥座可改變閥門流量特性的優點而得到廣泛應用。為了降低閥芯所受到不平衡力的影響,可采用大推力的執行機構,采用直通雙座閥結構,也可采用圖3所示平衡閥芯的閥籠式結構。圖中,在閥芯上部和閥籠缸體之間采用石墨潤滑的滑動活塞環,用于閥芯與閥籠之間的密封。閥籠與上閥蓋之間也采用閥帽墊片、螺旋墊片等進行密封,保證上游高壓流體不會進入下游低壓腔內。此外,流體經閥芯頂部的平衡連接孔,同時作用在閥芯的底部和頂部,消除了大部分靜態不平衡力,并具有一定的阻尼作用,減小流體流動引發的振動等擾動的影響。通常,平衡結構的直通單座控制閥采用如圖3所示的外部向中心的流向。 (2)套筒閥 套筒閥又稱籠式閥,它是閥內件采用閥芯和閥籠(套筒)的控制閥。套筒可以是直通單座閥,也可以是雙座閥或角形閥等。套筒閥用閥籠內表面導向,用閥籠節流幾滿足所需流量特性。套筒閥的特點如下。 |

圖3 籠式閥的結構 (套筒閥) |

1.安裝維護方便。閥座通過閥蓋緊壓在閥體上,不采用螺紋連接,安裝和維護方便。

2.流量特性更改方便。套筒閥中流體從套筒向外流出,稱為中心向外流向,反之,稱外部向中心流向。是外部向中心流向的直通套筒閥結構圖。在套筒上對稱地分布3、4或6個節流開孔,節流開孔形狀與所需流量特性有關,因此,可方便地更換套筒(節流開的形狀)來改變控制閥的流量特性。

3.降噪和降低空化影口向。為降低控制閥噪聲,套筒和閥芯也可開多個小孔,利用小孔

增加阻力,將速度頭轉換為動能,使噪聲降低。通常,套筒閥可降低噪聲10dB以上,因此,在需降噪場合被廣泛應用。為降低控制閥噪聲,也可采用多級降壓方法,例如多級閥芯和套筒結構。由于控制閥兩端的總壓降被分配到各級,使各級都不會造成流體發生閃蒸和空化,從而使控制閥的噪聲降低,并能夠削弱和防止閃蒸和空化造成的沖刷和磨損。套筒閥閥芯底部為平面,如發生汽蝕,氣泡破裂產生的沖擊不作用到閥芯,而被介質自身吸收,因此,套筒閥的汽蝕影響小,使用壽命長。

4.泄漏量較單座閥大,由于套筒與閥芯之間有石墨活塞環密封,長期運行后,密封環的磨損使套筒閥的泄漏量比單座閥大o

5.互換性和通用性強。更換不同套筒,可獲得不同流量系數和不同流量特性。

6.減小不平衡力影響。通常,套筒閥閥芯上開有平衡孔,使閥芯上所受不平衡力大為減小,同時,它具有阻尼作用,對控制閥穩定運行有利。因此,這類控制閥常用于壓差大、要求低噪聲的應用場合。

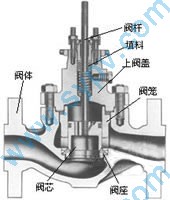

| (3)直通雙座閥 如圖4所示。直通雙座控制閥有兩個閥芯和兩個閥座。流體從圖示的左側流人,經兩個閥芯和閥座后,匯合到右側流出。由于上閥芯所受向上推力和下閥芯所受向下推力基本平衡,因此,整個閥芯所受不平衡力小。直通雙座閥的特點如下。 1.所受不平衡力小,允許的壓降大,例如,DNl00 雙座閥允許壓差280kPa。 2.流通能力大,與相同口徑的其他控制閥比較,雙座閥可流過更多流體,同口徑雙座閥流通能力比單座閥流通能力約大20%~50%。例如,DNl00雙座閥流通能力達160。因此,為獲得相同的流通能力,雙座閥可選用較小推力的執行機構。 3.正體閥和反體閥的改裝方便。由于雙座閥采用頂底雙導向,因此,只需將閥芯和閥座反過來安裝就能將正體閥改為反體閥,反體閥改為正體閥,而不需要改選執行機構的正作用或反作用類型。圖4所示的雙座閥結構只需將閥體反裝,并與閥桿連接即可完成。 4.泄漏量大。雙座閥的上、下閥芯不能同時保證關閉,因此,雙座閥的泄漏量較大,標準泄漏量為0.1%C。雙座閥的閥芯和閥座采用不同材料或者用于低溫或高溫場合時,由于材料線膨脹量不同,造成的泄漏量會更大。 |

圖4 雙座閥的結構 |

5.抗沖刷能力差。閥內流路復雜,在高壓差應用場合,受到高壓流體的沖刷較嚴重,并在高壓差時造成流體的閃蒸和空化,加重了對閥體的沖刷,因此,雙座閥不適用于高壓差的應用場所。由于流路復雜,它也不適用于含纖維介質和高黏度流體的控制。

由于帶平衡的套筒閥能夠消除大部分靜態不平衡力,雙座閥的優點已不明顯,而它的泄漏量大的缺點更為顯現,因此,在工業生產過程控制中,原來采用雙座閥的場合,可用帶平衡結構、的套筒閥代替,國外制造商也采用整體結構的雙座直通閥來減小泄漏量的產品。

| (4)三通閥 三通閥按流體的作用方式分為合流閥和分流閥兩類。合流閥有兩個人口,合流后從一個出口流出。分流閥有一個流體人口,經分流成兩股流體從兩個出口流出。圖2—5是分流三通閥的結構圖。合流三通閥的結構與分流三通閥的結構類似。其特點如下。 1.三通閥有兩個閥芯和閥座,結構與雙座閥類似。但三通閥中,一個閥芯與閥座間的流通面積增加時,另一個閥芯與閥座間的流通面積減少。而雙座閥中,兩個閥芯和閥座間的流通面積是同時增加或減少的。 2.三通閥的氣開和氣關只能通過選擇執行機構的正作用和反作用來實現。雙座閥的氣開和氣關的改變可直接將閥體或閥芯與閥座反裝米買現。 3.三通閥用于需要流體進行配比的控制系統時,由于它代替一個氣開控制閥和一個氣關控制閥,因此,可降低成本并減少安裝空間。 4.三通閥也用于旁路控制的場所,例如,一路流體通過換熱器換熱,另一路流體不進行換熱。當三通閥安裝在換熱器前時,采用分流三通閥;當三通閥安裝在換熱器后時,采用合流三通閥。由于安裝在換熱器前的三通閥內流過的流體有相同溫度,因此,泄漏量較小;安裝在換熱器后的三通閥內流過的流體有不同的溫度,對閥芯和閥座的膨脹程度不同,因此,泄漏量較大。通常,兩股流體的溫度差不宜超過150℃。 |

圖5 分流三通閥 |

圖5所示三通閥采用閥籠結構,帶平衡孔,采用閥籠導向。因此,可大大降低不平衡力。早期的三通閥采用圓筒薄壁窗口,用閥芯側面導向,雖然可減小不平衡力,但在一股流體接近關閉(流關流向)時,仍有較大的不平衡力,而且,隨閥門開度的變化,不平衡力變化,采用圖示帶平衡孔的閥籠結構,可使不平衡力消除,并有阻尼作用,有利于控制閥的穩定運行。

由于三通閥的泄漏量較大,在需要泄漏量小的應用場合,可采用兩個控制閥(和二通接

管)進行流體的分流,或合流,或進行流體的配比控制。

| (5)角形閥:角形閥適用于要求直角連接的應用場合,可節省一個直角彎管和安裝空間。由于流路比直通閥簡單,因此,適用于高黏度、含懸浮物和顆粒的流體控制。 與直通閥的另一區別是角形閥只能單導向,因此,不能通過反裝閥芯實現氣開或氣關作用方式的轉換,只能選用正作用或反作用執行機構來實現作用方式的轉換。圖2—6是角形閥的結構圖。角形閥的流體一般從底部流人,從閥側面流出。因此,流體中的懸浮物或顆粒不易在閥內沉積,可避免結焦和堵塞,具有自凈能力,便于維護和清洗,但對閥芯的沖刷較大。 采用側進底出的流向,可改善對閥芯的沖刷損傷,但在小開度時,由于是流關流向,容易發生根切現象,根切現象是小開度時,由于流體流動·造成不平衡力方向變化,使閥芯振蕩的不穩定現象。為降低不平衡力和改善閥芯的沖刷,可采用圖示帶平衡孔的套筒式結構。角形閥的流路阻力小,因此,可降低閥兩端壓降,具有一定的節能效果。 (6)高壓閥 高壓閥適用于高靜壓和高壓差的應用場合。國內高壓閥通常采用角形單座結構,國外高壓閥也有采用整體鍛造結構。 |

圖6 角形閥的結構 |

與角形閥的區別是高壓閥的上閥蓋與閥體整體鍛造,下閥蓋與閥體分離,而角形閥的上閥蓋與閥體分離,下閥蓋與閥體是整體結構,見圖2—6和圖2—7的區別。國內高壓閥額定工作壓力可達32MPa,國外高壓閥額定工作壓力可達42MPao采用整體鍛造結構時,與單座閥類似,上閥蓋與填料腔是一個整體。圖2—7,是角形高壓閥的結構圖。圖2—8是直通高壓閥的結構圖。

為防止高壓差時流體閃蒸和空化使閥芯和閥座損傷,近年有多級降壓閥芯的高壓閥問世。圖2—9顯示多級降壓高壓套筒閥結構。通常,高壓控制閥公稱通徑在DN40一DNl00,最大壓差小于16MPa時采用兩級降壓閥芯;公稱通徑小于DN40,最大壓差小于32MPa時,

高壓控制閥采用,四級降壓閥芯。多級閥芯進行降壓相當于多個控制閥串聯連接,因此,不僅可大大節省安裝空間和降低成本,而且可大大降低控制閥噪聲。

在高壓差時,為減小不平衡力影響,通常采用平衡式結構。平衡式結構適用于柱塞形閥

芯,也適用于套筒形閥芯。

多級閥芯結構采用第一級閥芯進行關閉,與單座閥相當,通常,泄漏等級為Ⅳ級。

(7)隔膜閥

隔膜閥由耐腐蝕的隔膜和內襯耐腐蝕材質的閥體組成,適用于強酸、強堿、強腐蝕性流體的切斷控制或節流控制。隔膜閥的流路有堰式和直通式兩種,堰式隔膜閥的閥體流路中有一個堰,當隔膜壓緊到堰時,流體被阻斷。直通式隔膜閥的閥體內是直通的,通過隔膜下移壓緊閥體來阻斷流體,由于閥體直通,因此阻斷流體和密封能力不如堰式隔膜閥。受隔膜和襯里材質的影響,隔膜閥不能用于高溫和高壓等工況。一般工作壓力不大于1.6MPa,工作溫度不大于150℃。隔膜閥用隔膜將流體密封,因此,不需要填料,降低了死區限,避免了泄漏。但因隔膜的材質特性,它的復現性不高,有較大回差。它的流量特性近似為快開特性,即在60%行程內呈現線性特性,超過60%行程后,流量變化很小。

常用的隔膜材料是橡膠和聚四氟乙烯等。

由于隔膜閥的流量特性(近似快開)差,控制精度低,可調范圍小,因此,國外已較少采用。隨著耐腐蝕材料研究的深入,國外多數應用場合采用耐腐蝕材料做成閥芯、閥座和閥牛來改善控制閥的動態性能,并使流量特性滿足控制要求。

隔膜閥的流動阻力小,結構簡單,被控介質不會外泄,流通能力約是同樣通徑直通控制

閥的1.5倍,價格比耐腐蝕材料制造的控制閥要低,因此,國內仍有一定市場。

(8)球閥

球閥是一類旋轉閥,它將輸入信號轉換為角位移,并帶動球狀.閥芯旋轉。球閥閥芯是一個帶孔的球,當閥芯旋轉時,節流面積變化。根據孔的形狀,分為O形球閥和V形球閥兩類。球閥流通能力大,流動阻力小,既可用于流體的節流調節(連續控制),也可用于流體的切斷控制(開關控制)。通常,球閥的可調比大,約為同通徑控制閥的幾倍。球閥具有旋轉閥的切斷功能,因此,適用于含纖維、漿料和黏度大的流體控制。

O形球閥的孔是一個貫通全球的直孔,當閥芯旋轉時,節流孔的面積變化,其特點

如下。

1.流量特性近似為快開特性。因此,O形球閥常被用于作為含纖維、漿料或黏性流體

的切斷控制閥,其工作溫度不大于200℃,工作壓力不大于0.1MPa。

2.閥體對稱,流體流向可任意,閥芯旋轉角從0°到90°可單向旋轉,也可雙向旋轉。

3.結構簡單,維護方便,可采用軟密封,因密封可靠,泄漏量很小,軟密封O形球閥(聚四氟乙烯閥座)可達氣泡級密封。

4.可調比高。通常,與活塞·式執行機構或全電子式執行機構配合使用,可調比可達

100:l一500:1。

5.價格貴,遠高于普通球閥。

| V形球閥是在球形閥芯上有V形切口的球閥,切口的形狀與控制閥的流量特性有關。 1.V形球閥的切口可使控制閥流量特性近似為等百分比流量特性。 2.隨閥軸旋轉,V形切口旋人閥體,球體與閥體中密封圈緊密接觸,因此可達到良好密封 3.流阻小,具有剪切功能,常被用于作為含纖維、漿料或黏性流體的節流控制閥。 4.流通能力大,流通能力可達同通徑其他控制閥的2倍。 5.可調比大,可達200:1~300:1。 6.適用于工作溫度在一40~450℃(2,工作壓力不大于6.4MPa的場合。 |

圖7 V形球閥結構圖 |

(9)蝶閥

蝶閥又稱翻板閥,它由閥體閥板、閥軸和密封填料、軸承等部分組成。按使用介質的工作溫度和壓力,蝶閥分為常溫蝶閥(一20~450℃)、低溫蝶閥(一200~40℃)和高溫蝶閥(450~600℃和600~850℃)、高壓蝶閥等幾類。按作用方式,蝶閥可分為調節型、切斷型和調節切斷型三類。按閥板輪廓,蝶閥可分為傳統輪廓閥板蝶閥和動態輪廓閥板蝶閥。蝶閥的特點如下。

1.流通能力大,可調比大,壓降小。蝶閥流阻小,可制造大口徑蝶閥。其流通能力大,約為同通徑其他控制閥的l.5~2倍。傳統輪廓閥板的蝶閥,其可調比為33:1,動態輪廓閥板的蝶閥,其可調比達100:1。

2.流量特性在轉角0—70°(通常蝶閥轉角為0~60°)范圍內近似為等百分比特性。超過規定轉角后,控制閥的運行會不穩定。

3.控制閥氣開和氣關方式更換方便,只需要將蝶閥閥板回轉70°,并用鍵與閥軸的另一

鍵銷固定即可。蝶閥的執行機構通常采用正作用執行機構。

4.流路簡單,流阻小,可用于大口徑、大流量、低壓差的應用場合,適用于漿料懸浮物和顆粒介質的流體控制。

5.可采用軟密封方法,實現嚴密的密封,用于核工業的有關應用。

6.可采用涂覆或襯里的方法實現防腐蝕,用于有腐蝕性介質流體的控制。

7.大口徑蝶閥,為獲得大輸出推力矩,可采用長行程執行機構或活塞式執行機構。

8.體積小,重量輕,結構緊湊,制造工藝簡單,價格低。

9.除了所用閥體和閥板的材料不同外,低溫蝶閥和高溫蝶閥的結構與常溫蝶閥相同。低溫 蝶閥的執行機構與閥體間有長頸接管,與其他低溫控制閥類似。高壓蝶閥的材質采用鍛鋼,并采用低轉矩閥板,其他與常溫蝶閥類似。

10.可通過閥板形狀的設計,改善流路阻力分配,降低所需推力矩。例如,采用動態輪廓閥板,可在0—90°范圍內實現等百分比流量特性。

(10)偏心旋轉閥 偏心旋轉閥又稱為撓曲凸輪閥、偏心球塞控制閥。它有一個偏心旋轉

的閥芯,當控制閥接近。關閉時,閥芯的彎曲臂產生撓曲變形,使閥芯的球面球塞與閥座緊密

接觸,因此密封性能很好。偏心旋轉閥的特點如下。

1.抗沖刷性強。閥體和閥蓋整體鑄造,工作溫度寬,在一40~450℃,工作壓力可10MPa。

2.磨損小,使用壽命長。由于偏心球塞在打開時,其與閥座環的接觸可減到最小,因此,因旋轉造成的磨損很小,它也降低了摩擦力,改善了控制閥動態特性,延長了控制閥使用壽命

3.可調比大。全腔型可達100:1;60%縮腔型可達60:1;40%縮腔型可達40:1。

4.密封性好。閥芯彎曲臂的撓曲變形使閥芯能緊壓閥座密封環,保證良好密封,標準

泄漏量小于0.01%℃。

5.流通能力大。流通能力可達同通徑雙座閥的1.2倍。

6.流量特性接近修正拋物線特性,在流體流向改變時不改變流量特性。

7.動態穩定性好。只需要較小力矩就能夠嚴密關閉。流向改變時,流體對閥芯的作用力矩相互抵消,也沒有柱塞閥的根切現象,因此,動態穩定性比柱塞閥和蝶閥好。

8.可在閥體襯各種耐腐蝕或耐磨損的襯里材料,以適應各種工作溫度和工作壓力條件下的運行,也可適應腐蝕性和含顆粒等流體的控制。

9.重量輕、體積小,安裝靈活,通用性強。

(11)閘閥 閘閥又稱閘板閥。它由閘板、兩個密封板和閥桿等組成。執行機構通常為

長行程執行機構或活塞式執行機構。閘板可采用單閘板,也可采用雙閘板,閘閥常用于高黏度、含纖維的漿料等流體的控制。它具有流阻小、行程大、口徑大、結構簡單等特點,適用于控制精度要求不高的大口徑、大流量、低壓差的應用場合。

與蝶閥比較,閘閥具有較好的剪切能力,特別適合含纖維漿料的控制,例如造紙工業中紙漿的控制。由于密封面大,因此閘閥的泄漏量較大。另有一種類似的閘閥,稱為平行滑閥。它由兩塊平行滑塊上下移動來控制流量,滑塊間的彈簧使滑塊緊壓滑軌,該類閥具有很小流體阻力和優良密封性能,標準泄漏量達0.00001%C以下。適用于緊急切斷或緊急開啟的應用場合。

(12)其他特殊用途控制閥 為特殊應用,在上述控制閥的基礎上,如果上閥蓋加長、添加散熱片可用于低溫和高溫;采用多個彈簧的執行機構可減小整個控制閥的體積和重量;申儀為降低噪聲采用一系列降噪措施設計可組成低噪聲控制閥;此外,還有為便于維護和清洗采用閥體分離結構的閥體分離閥;為聯鎖動作的快速要求采用的快速切斷閥;為小流量控制設計的微小流量控制閥;為防止泄漏采用的波紋管密封的控制閥;為過熱蒸汽減溫和蒸汽透平旁路系統應用的蒸汽控制閥等。